Станок электроэрозионной обработки с проволочным электродом MZ2400R (медленная протяжка проволоки)

Техсервис Трейд

EDM-002

Подробное описание:

Станок MZ2400R — промышленная модель с увеличенным рабочим столом и грузоподъёмностью. Идеален для авиастроения, энергетики и крупных пресс-форм.

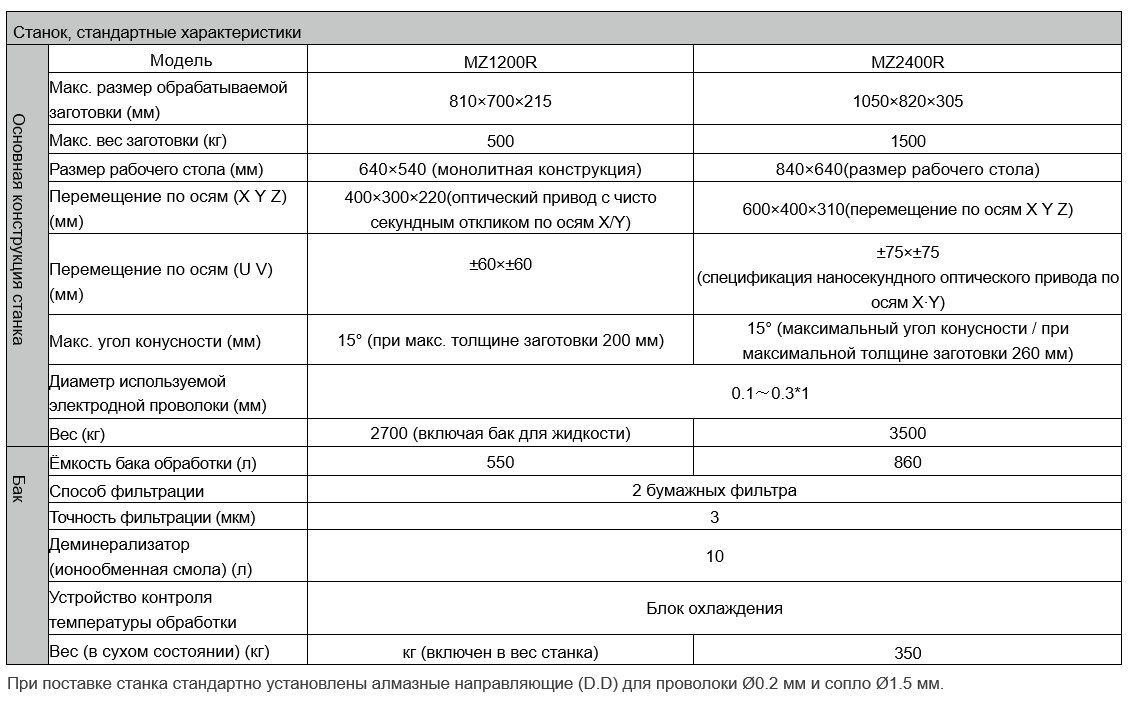

Технические характеристики:

Особенности: линейные серводвигатели, ИИ-управление Maisart, автоматическая заправка проволоки, энергосбережение.

Станок MZ2400R — промышленная модель с увеличенным рабочим столом и грузоподъёмностью. Идеален для авиастроения, энергетики и крупных пресс-форм.

Технические характеристики:

- Макс. размер заготовки: 1050х820х305 мм

- Макс. вес заготовки: 1500 кг

- Перемещение по осям X/Y/Z: 600х400х310 мм

- Перемещение по осям U/V: ±75?±75 мм

- Макс. угол конусности: 15° (при толщине 260 мм)

- Диаметр проволоки: 0,1–0,3 мм

- Ёмкость бака: 860 л

- Фильтрация: 3 мкм, 2 бумажных фильтра

Особенности: линейные серводвигатели, ИИ-управление Maisart, автоматическая заправка проволоки, энергосбережение.

Принцип работы

Использует непрерывно движущуюся тонкую металлическую проволоку в качестве электрода для импульсного искрового разряда на заготовку. При разряде межэлектродный диэлектрик пробивается, формируя плазменный разрядный канал с мгновенной температурой до 10 000°C, что расплавляет и испаряет материал заготовки. Затем под действием диэлектрической жидкости под давлением расплавленный материал вымывается из основного тела в виде микрочастиц, обеспечивая удаление материала и формообразование реза.

Конструкция

・Станина: Базовая конструкция станка коробчатого типа для монтажа компонентов и размещения двигателей/электрооборудования, включая направляющие.

・Рабочий стол: для крепления заготовок и оснастки. Состоит из направляющих, шарикового винта и приводного механизма от двигателя. Винт обеспечивает винтовое перемещение.

・Механизм подачи проволоки: включает приводные и натяжные ролики (керамические), двигатель подачи, обеспечивая однонаправленное движение проволоки.

・Система циркуляции и охлаждения рабочей жидкости: Фильтрация воды (деионизация) для соответствия требованиям обработки. Состоит из баков для грязной/чистой воды, ионообменников для измерения удельного сопротивления, смоляных картриджей для деионизации.

・Серводвигатели: обеспечивают привод и управление движением станка.

Основные характеристики

・Высокая точность: Скорость подачи проволоки обычно <0.2 м/с, малая вибрация электрода. Точность обработки до 0.001 мм, малая погрешность округлости/прямолинейности. Шероховатость поверхности до Ra=0.8 мкм (уровень шлифовки).

・Однонаправленная подача проволоки: Непрерывная подача с однократным использованием проволоки обеспечивает стабильность процесса и автоматическую компенсацию износа для повышения точности.

・Передовые технологии источника питания: Импульсный источник с наносекундной длительностью и пиковым током >1000А обеспечивает удаление материала испарением с высокой производительностью и качеством поверхности. Электролиз-защитные технологии ограничивают модифицированный слой <1 мкм, предотвращая вымывание кобальта из твердых сплавов для сохранения срока службы инструмента.

・Высокая производительность: Современные технологии обеспечивают скорость реза до 350 мм/мин, а для премиальных моделей — до 500 мм²/мин.

Области применения

・Производство прецизионных штампов: Полированные полости/вставки для литьевых форм, точные направляющие отверстия прогрессивных штампов, сложные режущие кромки, твердосплавные вставки для форм литья под давлением.

・Аэрокосмическая и оборонная промышленность: Охлаждающие отверстия турбинных лопаток, микроканалы топливных форсунок, точные шестерни гироскопов, металлические зеркала головок наведения.

・Медицинские приборы: Сверла для ортопедии, лезвия для малоинвазивной хирургии, микропоры имплантатов, ажурные структуры стентов, щелевые коллиматоры для КТ-аппаратов.

・Автомобилестроение и энергетика: Резка электродов литий-ионных батарей, обработка форсунок Common Rail.

・Электроника и полупроводники: Резка амок и керамических подложек, металлические маски для ИК-фильтров, точные структуры оптических разъемов, пазы антенн в металлических рамах смартфонов.

Эффективность и характеристики

Высокая производительность, энергоэfficiency, простота эксплуатации, оснащены расширенными функциями обработки, отвечающими требованиям производственных участков.

1. Инновационная система автоматической заправки проволоки

・Обеспечивает высокий процент успешной заправки проволоки с кривизной менее 10%;

・Значительно повышает точность заправки в точках обрыва при обработке толстых заготовок;

・Возможность выбора оптимизированного режима заправки в зависимости от конфигурации обработки (заправка с распылением, без воды, в точке обрыва под водой);

・Режим AT High Speed сокращает время заправки на 35% (полный цикл автоматической заправки, включая резку и вставку).

2. Повышение точности обработки

・Стандартная комплектация с соленоидными линейными двигателями;

・Сервоусилители и контроллеры с абсолютными энкодерами повышают скорость отклика и точность управления, улучшая точность обработки.

3. Повышение производственной эффективности

・Управление Maisart:

- Раздельное управление соплами;

- Автоматическая корректировка параметров обработки с помощью ИИ-технологии Maisart позволяет операторам без опыта повышать точность;

- Контроль объема обработки при изменении толщины заготовки для высокоточных результатов;

- Сокращение отклонений размеров при изменении толщины материала;

- Повышение прямолинейности при изменении толщины и разделении сопел.

・Управление углами:

- Обработка с шероховатостью Rz≥1.6 мкм и точностью контура ±5 мкм не требует корректировки параметров даже для сложных форм.

Упрощение операций и повышение эргономики

・Интуитивный интерфейс Home с сенсорным управлением для быстрого доступа к функциям;

・Встроенные руководства от подготовки до обработки сокращают объем операций на 40%;

・Компактный ЖК-пульт упрощает этап подготовки.

Энергосбережение и снижение эксплуатационных затрат

・Интерфейс управления затратами позволяет отслеживать эксплуатационные расходы станка для планирования бюджета.

Использует непрерывно движущуюся тонкую металлическую проволоку в качестве электрода для импульсного искрового разряда на заготовку. При разряде межэлектродный диэлектрик пробивается, формируя плазменный разрядный канал с мгновенной температурой до 10 000°C, что расплавляет и испаряет материал заготовки. Затем под действием диэлектрической жидкости под давлением расплавленный материал вымывается из основного тела в виде микрочастиц, обеспечивая удаление материала и формообразование реза.

Конструкция

・Станина: Базовая конструкция станка коробчатого типа для монтажа компонентов и размещения двигателей/электрооборудования, включая направляющие.

・Рабочий стол: для крепления заготовок и оснастки. Состоит из направляющих, шарикового винта и приводного механизма от двигателя. Винт обеспечивает винтовое перемещение.

・Механизм подачи проволоки: включает приводные и натяжные ролики (керамические), двигатель подачи, обеспечивая однонаправленное движение проволоки.

・Система циркуляции и охлаждения рабочей жидкости: Фильтрация воды (деионизация) для соответствия требованиям обработки. Состоит из баков для грязной/чистой воды, ионообменников для измерения удельного сопротивления, смоляных картриджей для деионизации.

・Серводвигатели: обеспечивают привод и управление движением станка.

Основные характеристики

・Высокая точность: Скорость подачи проволоки обычно <0.2 м/с, малая вибрация электрода. Точность обработки до 0.001 мм, малая погрешность округлости/прямолинейности. Шероховатость поверхности до Ra=0.8 мкм (уровень шлифовки).

・Однонаправленная подача проволоки: Непрерывная подача с однократным использованием проволоки обеспечивает стабильность процесса и автоматическую компенсацию износа для повышения точности.

・Передовые технологии источника питания: Импульсный источник с наносекундной длительностью и пиковым током >1000А обеспечивает удаление материала испарением с высокой производительностью и качеством поверхности. Электролиз-защитные технологии ограничивают модифицированный слой <1 мкм, предотвращая вымывание кобальта из твердых сплавов для сохранения срока службы инструмента.

・Высокая производительность: Современные технологии обеспечивают скорость реза до 350 мм/мин, а для премиальных моделей — до 500 мм²/мин.

Области применения

・Производство прецизионных штампов: Полированные полости/вставки для литьевых форм, точные направляющие отверстия прогрессивных штампов, сложные режущие кромки, твердосплавные вставки для форм литья под давлением.

・Аэрокосмическая и оборонная промышленность: Охлаждающие отверстия турбинных лопаток, микроканалы топливных форсунок, точные шестерни гироскопов, металлические зеркала головок наведения.

・Медицинские приборы: Сверла для ортопедии, лезвия для малоинвазивной хирургии, микропоры имплантатов, ажурные структуры стентов, щелевые коллиматоры для КТ-аппаратов.

・Автомобилестроение и энергетика: Резка электродов литий-ионных батарей, обработка форсунок Common Rail.

・Электроника и полупроводники: Резка амок и керамических подложек, металлические маски для ИК-фильтров, точные структуры оптических разъемов, пазы антенн в металлических рамах смартфонов.

Эффективность и характеристики

Высокая производительность, энергоэfficiency, простота эксплуатации, оснащены расширенными функциями обработки, отвечающими требованиям производственных участков.

1. Инновационная система автоматической заправки проволоки

・Обеспечивает высокий процент успешной заправки проволоки с кривизной менее 10%;

・Значительно повышает точность заправки в точках обрыва при обработке толстых заготовок;

・Возможность выбора оптимизированного режима заправки в зависимости от конфигурации обработки (заправка с распылением, без воды, в точке обрыва под водой);

・Режим AT High Speed сокращает время заправки на 35% (полный цикл автоматической заправки, включая резку и вставку).

2. Повышение точности обработки

・Стандартная комплектация с соленоидными линейными двигателями;

・Сервоусилители и контроллеры с абсолютными энкодерами повышают скорость отклика и точность управления, улучшая точность обработки.

3. Повышение производственной эффективности

・Управление Maisart:

- Раздельное управление соплами;

- Автоматическая корректировка параметров обработки с помощью ИИ-технологии Maisart позволяет операторам без опыта повышать точность;

- Контроль объема обработки при изменении толщины заготовки для высокоточных результатов;

- Сокращение отклонений размеров при изменении толщины материала;

- Повышение прямолинейности при изменении толщины и разделении сопел.

・Управление углами:

- Обработка с шероховатостью Rz≥1.6 мкм и точностью контура ±5 мкм не требует корректировки параметров даже для сложных форм.

Упрощение операций и повышение эргономики

・Интуитивный интерфейс Home с сенсорным управлением для быстрого доступа к функциям;

・Встроенные руководства от подготовки до обработки сокращают объем операций на 40%;

・Компактный ЖК-пульт упрощает этап подготовки.

Энергосбережение и снижение эксплуатационных затрат

・Интерфейс управления затратами позволяет отслеживать эксплуатационные расходы станка для планирования бюджета.

Cкачать PDF-каталог ?

Смотрите также